車載半導体市場やAI市場など、半導体の需要は世界中で加速すると予想されています。

ユニパルスでは、半導体製造・検査・サービスなどの様々な工程で活用いただけるセンサをご用意しています。

今回は半導体製造の工程別に適した製品をご紹介します。

ウェハの検査・搬送

静電容量方式の非接触変位計「PS-IA」

PS-IAはユニパルス独自の技術による静電容量方式を採用し、高安定性・高分解能・汎用性を実現した超精密非接触変位計です。

ターゲットの表面粗さ、反射率、厚み、色などの影響は受けないため、ウェハ検査工程や搬送工程で採用されています。

プローブ形状は装置に合わせてカスタマイズ可能です。

静電容量方式変位計「PS-IA」

カスタマイズプローブの例

使用例①

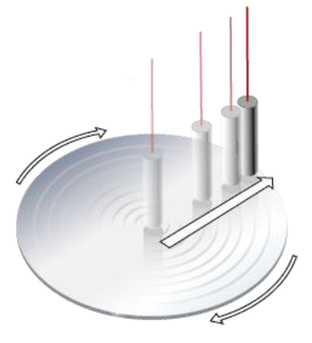

ウェハの厚み/平坦度測定

ウェハの厚みのバラツキや、平坦度の測定に最適です。

大口径ウェハの測定にも対応できます。

使用例②

ウェハのエッジ検出

ウェハの位置測定のためのエッジ検出に最適です。

測定プローブをウェハ表面に対して平行に一定ギャップで走査することで検出が行えます。

ウェハの成膜工程や研削加工、ダイシング工程

回転トルクメータ「UTMIII」

UTMIIIは小型・軽量かつ非直線性0.03%FS、最高回転数25,000rpm、許容過負荷500%を実現した回転トルクメータです。最低容量が0.05Nmと小さく、人の手で感じることのできない小さな力まで測定できるため、半導体製造の異常をいち早く検知することができます。

使用例①

成膜装置内の可動部の予防検知

成膜装置内のシャッター(可動部)には不要な膜が堆積し、駆動部の抵抗が大きくなります。UTMIIIを駆動部に取り付けることでメンテナンスのタイミングを見極めることができます。

使用例②

ウェハ研削装置の目詰まりを検知

半導体の研削装置では、装置内にスラッジが堆積し駆動装置に過大な力がかかったり、精度が低下することがあります。

UTMIIIを駆動部に取り付けることでメンテナンスのタイミングを見極められ、ラインのダウンタイムを最小にできます。

使用例③

ダイシング加工の異常を検知

ダイシング加工時にUTMIIIを用いた、トルク管理でブレードの破損やワークのチッピングなどの不良を防止できます。

ウェハの搬送・研磨・チップマウント・ボンディング工程

シリコーンフリーロードセル「UWR」

UWRは定格容量10N、精度0.03%の小さい力を高精度に測定できるロードセルです。

半導体業界で必須条件の「シロキサンフリー(シロキサンガスを発生しない)」を満たしております。

- ウェハ搬送ロボットの把持力管理

- ウェハ研磨時の押し圧管理

- チップマウンタの荷重制御

- ワイヤーボンディング時の押し圧管理

に適したセンサをご紹介しました。

ロードセル・静電容量変位計は、高温/真空対応できる機種を多数そろえておりますので、是非ご相談ください。