今や、ユニパルスの看板製品になってきた回転トルク計UTM IIですが、ここまで来るのには幾多の壁にぶち当たり、様々なハードルを乗り越えてきました。

現在の回転トルクメータUTMIIに至る、開発の裏話をお話したいと思います。

2.横浜事業所と磁気記録

3.静電容量型トルク計(プロトタイプ)

4.静電容量型トルク計の性能

5.メカトロテック 2011

6.ひずみゲージへの回帰と非接触電力供給

7.開発期間2ヶ月でUTMプロトタイプ完成

8.トルク容量の刻み方

9.初代UTMシリーズ発売

10.JIMTOF 2012

11.高速回転への対応

12.UTM II へ

1.開発のきっかけ

回転トルクメータの開発のきっかけは、2011年の5月の連休明け頃のことです。その頃は、私は当時子会社(現在は、ユニパルスに吸収合併された(株)ナノテックス)の社長をしており、ユニパルスとのシナジーが発揮できる新製品を模索していました。

ところで、ナノテックスの製品は非接触のナノメートル変位計です。 光ファイバー型と静電容量型の変位計がありますが、主力は静電容量型です。半導体製造装置や検査装置、液晶の製造装置や検査装置、ハードディスクの検査装置などに使われています。

これらの根本的な部分の設計は私嶋本が自ら行ってきましたので、この理論とノウハウを荷重測定に強みを持つユニパルス製品に展開しようと目論んでいました。(買収された子会社の社長でしたので、何かシナジーを見つけなくては、クビが飛ぶかも・・・という危機感も多分にありましたが・・・(^^ゞ)。

弊社会長(当時 社長)の吉本は今だに現役の技術大好き人間で、毎日毎日あーでもない、こーでもない・・と、色々なアイデアを2人でディスカッションしていました。そんなディスカッションの中で、非接触でナノメートルの変位を測定できるなら、回転軸の歪みも非接触で測定できるだろう。それができれば、回転軸のトルクが簡単に測定できる!ナノメートルが簡単に測定できるなら、トルクの測定なんて簡単だろう!うん!これだ!イケル!というヒラメキとノリで、静電容量型の回転トルク計の開発がスタートしました。

当時、回転軸のトルクが測定できるものはひずみゲージを用いたスリップリング方式、回転トランスを介して交流ブリッジの抵抗バランスを測定する回転トランス方式、起歪体の前後のねじれ角をギヤの頭の位置の位相差で測定する方式、回転型の差動トランスのような方式、磁歪式などがありましたが、いずれも結構大がかりで価格も高く、気軽に使えるようなものではありませんでした。簡単に測定が可能な小型なトルクメータがあれば、結構売れるような予感がし、わくわくしながら初回の開発会議を行ったのが2011年5月20日のことでした。

2.横浜事業所と磁気記録

初回の開発会議。場所は、横浜桜木町の横浜事業所でした。当時の横浜事業所は、ハードディスクや磁気テープなど、磁気記録装置の製造・検査装置の開発・製造を行っていました。

ところで、カセットテープやVTRなどの磁気テープ、フロッピーディスク、ハードディスク、光磁気記録、光記録など、磁気に限らず情報記録技術は日本メーカー主導のものも数多く、ハイテク日本を代表する製品たちでした。そのような記録メディアの中でも、ハードディスクはメカ技術と電子回路技術の結晶とでもいうべきもので、数年ごとに記録密度を倍増させながら何段階かの革新的なブレークスルーを経てなんと30年以上も使われ続け、現在も情報記録媒体の中心的な方式となっています。ここへ至るまでには、多くのエンジニアのアイデアと創意工夫と熱意があったことは言うまでもありませんが、その一翼を担っていたのが弊社横浜事業所でした。

横浜事業所では、超高速なナノメートルオーダーの位置決め装置と磁気信号の処理装置の開発・試作を行っていました。ま、平たく言えば、超大手企業の超ハイテク技術の研究開発のための研究設備や治工具をお客様の要望に応じて製作・納入していた、ある意味超ハイテク下請け企業でした。で、中小企業にしては、超ハイテクな三次元CADや有限要素法解析ソフト、レーザードップラ速度計やサブナノメートル分解能のリニアエンコーダ、500万円以上するような測定器がさりげなく棚に置いてあったりして、初めて行ったときは、おー!大手の研究所みたいな感じだと感じました。

3.静電容量型トルク計(プロトタイプ)

さて、トルク計の開発に話を戻します。

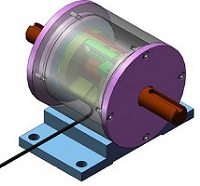

まずは、お決まりの同業他社製品の分析から始まって、開発する製品の原理説明、市場で勝てる理由(うーん、MBAの教科書に出てくるようなこんなもんは、作文でしかないけども・・・)なんかを説明して、ディスカッションに入ると、「何だか、できそうですね・・・」という好反応!で、約1ヶ月後の6月22日に、初号機の構想図ができあがりました。直径64mm、本体長さ63mmで、立派な足が付いていました。

会長(当時 社長)に報告したところ、開口一番「デカイな!」。「ちゃんと設計すれば、(単一)乾電池くらいになるだろう!こんなデカイの、今のと同じじゃないか!」というお叱りを受け、とはいえ、9月のメカトロテックという展示会に出展を決めていたこともあり、「本番は小さく作れよ!」との指示を受けお許しを貰い、製作を進めました。

4.静電容量型トルク計の性能

試作品の部材が集結し、組立が終わった8月の終盤、火入れです。

さて、トルクをかけてみると、「うーん、出力が小さすぎる・・・」。固定電極と回転軸に固定された回転電極間の静電容量(回転コンデンサとでもいうのでしょうか?)を通して、回転軸のねじれを静電容量変化としてとらえる仕掛けです。

回転コンデンサの静電容量がギャップの静電容量よりも十分に大きければ、固定側から見た静電容量は、ねじれを測定しているギャップの静電容量とほぼ等しくなるはずですが、回転コンデンサの静電容量が十分に大きくないため、出力があまり出てこないようです。どうも回転コンデンサのギャップが想定したギャップよりも大きすぎるようです。静電容量を稼ぐため電極を大きくしたのがあだで、ギャップを詰めると電極間の寸法調整がシビアになりすぎ、またベアリングの与圧も高くなり、回転がスムーズでありません。

まあ、次回試作でこの辺は改善しようということでトルクと出力のデータを取り始めたところ、なんと、回転角度に対応して出力信号が数%程度変動します(これは、回転に伴って、回転コンデンサの静電容量が変化してしまうためで、正直想定外でした)。また、温度にすごく敏感になり、まるで温度計です。

考えてみれば、それはそうです。フルスケールのトルクを0.01mmの変位に変換していたのですが、鋼は10cmあたり1℃の温度変化で0.001mm伸びます。実際の測定間隔は約3cm、1℃で3%、これは使い物になりません。変位計の分解能は百万分の1mm測れるので、百分の1mmがフルスケールなら1万分の1が刻めるというのは浅はかな考えでした。 しかし、9月26日から始まるメカトロテックは目前に迫っています。ヤバイ・・・。どうしよう・・・。

5.メカトロテック 2011

かなり念入りな調整である程度もっともらしいトルク計が出来上がり、何とかメカトロテックに出展することができました。メカトロテックは、自動車や工作機械産業が集積している名古屋地区での開催ということもあり、デカくて初動トルクも大きく精度も悪い初号機ではあったものの、多くのお客様に興味を持って頂き、なんとこれを売ってくれというお客様まで現れました。

「発売はいつですか?」「未定です。」「これでいいよ。売って」。

うーん。同じ物を作れと言われると、エラいことです。営業は売る気満々!困りました・・・。

展示会が終わり、件のお客様は買う気満々です。現物でいいからということで、 なんと受注してしまいました。納品担当は、新人研修が終わって、製品企画本部に配属されたばかりのN君です。出力の非線形性と温度影響をキャンセルするために、データをとってCPUで補正して・・・。大変な作業でしたが、何とか納入にこぎつけました。まともに工数を積み上げて原価に乗せたら、売値の何倍もの大赤字で、大目玉必至の大不祥事でした・・・。

6.ひずみゲージへの回帰と非接触電力供給

さて、引き合いの具合から、そこそこの市場性がありそうだということは分かりました。でも、今のままでは、手間を考えると量産は無理です。また、例によって会長(当時 社長)とあーだ、こーだと議論していると、ひずみゲージに回帰するか・・・。という話になりました。

それまでの会長(当時 社長)との議論では、ひずみゲージは何となく前時代的なデバイスの感じがするので、ハイテクっぽい静電容量型で会社のイメチェンを図ろうという目論みでした。しかし、静電容量型の悩みの種の温度ドリフトは、ひずみゲージ式では自己温度補償といって、トルクを感知する起歪体の熱膨張成分を抵抗温度係数を調整して打ち消すことができるので、温度変化による影響を低減、うまくするとほぼ零に調整することができます。また、温度が上がると、材料の弾性常数が低下し、軸のねじれからトルクを換算すると感度の温度補償も必要になるのですが、こちらもひずみゲージ式では温度補償抵抗を一緒に軸に貼り付ければ簡単に補償することができます。単純そうなひずみゲージですが、とてもよく出来たデバイスだとこの時改めて認識しました(会長(当時 社長)は、そんなのアッタリマエだろう!という感じでしたが、私は大いに感激しました)。

で、ひずみゲージを使うとして、スリップリングを使わない回転トランス方式は交流信号を使うため応答速度がとれませんし、また、回転角に対応した変動が出る可能性もあります。さらに、回転トランスが4組も必要なので小型化にも難がありそうです。

弊社は、ロードセル指示計も得意ですので、そっちのアンプを回転軸に乗せてやったらどうだろう。アンプで必要な電力なんて、電磁誘導でも太陽電池とかでも、何とかなるんじゃないか?極端に言えば、30W供給して、0.5Wも取り出せればいいんだから・・。データを取り出すのは光でも電磁誘導でも何とでもなるだろ!ということで、非接触給電の実験を始めました。2012年の正月明けのことです。

7.開発期間2ヶ月でUTMプロトタイプ完成

さて、秋葉原に行って、フェライトコアを買ってきて、色々実験を始めましたが、30W供給して、0.5Wでいいんだから・・とはいっても、なかなか電力が入って行きません。周波数が低すぎても駄目、高すぎるともっと駄目。

試行錯誤を繰り返していましたがどうも理屈が分からず右往左往していたところ、新しく入社した電源屋のSさんも交えて、あーだ、こーだと実験しながら議論してみたところ、ツボを発見し、なーんだ!簡単じゃん、ということになり、効率も最悪でも70%程度は伝送できるようになり非接触電力伝送の目処が立ちました。あとは自家薬籠中の技術です。回転基板回路は各種ロードセル指示計で培った定番の回路です。

さて、問題はサイズです。会長(当時 社長)の要求は単一乾電池サイズです。回転側の基板だけであれば何とか単一乾電池に入りそうですが、固定基板を入れるとどうしても平面が必要ですのでかまぼこ型にせざるを得ません。会長(当時 社長)と相談して、うーん、仕方ないな。かまぼこは格好悪いから四角で行こうということになり、初号機の形ができあがりました。

機械設計は横浜事業所得意の三次元CADと有限要素法解析を駆使して設計。ひずみゲージの貼付はお手のものです。円形の回転基板作成は、私嶋本が自営業の頃に培ったアートワーク技術で、円形基板に回転バランスも考慮して部品を配置。超高密度に仕上げました。固定基板は通常技術。一挙に試作機が完成しました。

試作機が組み上がり、火入れして動作確認したのが3月5日でした。発案から2ヶ月ちょっとで試作機が完成しました。この2ヶ月間は不眠不休に近い感じだったものの、毎日新しい発見とアイデアの議論、実験、設計と、わくわくの連続で、とても充実した日々でした。

8.トルク容量の刻み方

試作するトルク容量は、0.3Nm、3Nm、30Nmの3機種にすることに決めました。

なぜ、3系列の10倍刻み?と思われると思います。回転基板にアンプを乗せて、ひずみゲージまでの配線距離はせいぜい数cm、その後は完全デジタル処理ですので、ものすごくノイズ特性がいい高精度なトルク計ができるはずです。

通常の測定器は、1, 2,5, 10,20, 50, 100, …という感じで容量を刻んでいきます。これは、およそ2倍、2倍と容量を刻んでいるということにお気づきでしょうか?1の2倍が2,2の約2倍(2.5倍)が5、5の2倍が10, …、という要領です。うちのトルク計は、精度がすごくいいから、2倍刻みの必要はない。1桁刻みで充分という自負の表れが、10倍刻みになりました。

なぜ3なのかというと、3なら、通常の刻みの2, 1, 0.5を内輪でカバーすると考えたからです。さらに、ラインナップを増やすとすると、1の系列を補えば、1, 3, 10, 30, 100, 300, …、と3倍刻みの系列ができます。1,2,5系列と比較すれば、品種を減らすことができ、在庫負担も小さいだろう・・・、という理由でした。

さて、試作も順調に進行し、性能も満足できる仕上がりになってきたため、前述3機種の発売を2012年5月末としました。量産までわずか3ヶ月弱しかありません。発売予告は始まるし、もう後には引けませんが、調子が出てくると欲も出てくるものです。回転速度もモニターできるといいね!という営業からの要望を受けて、量産品では1回転1パルス回転速度がモニターできる仕掛けを作りました。これがあれば、専用指示計やカウンタを用意すれば回転速度もモニターできるようになります。バタバタと慌ただしく時は過ぎ、発売の運びとなりました。

9.初代UTMシリーズ発売

発売されたUTMシリーズの販売は好調な滑り出しとなりました。平行して容量の拡充を急ぎ、0.03Nm~3000Nmの6品種を揃え、オプションとしてロータリーエンコーダ付の物や、周辺機器としてトルク、回転速度、動力が同時に表示できる専用指示計のTM300などの開発も行って行きました。

ある程度満足できる仕様になってきたところで、最初に静電容量型のトルク計をご購入いただいたお客様を訪問し新型トルク計をご紹介してきました。静電容量型トルク計の使いこなしにはかなり苦労されていたようで、UTMシリーズをお見せしたところ、これなら今までの測定が全く問題無くできるね!わずかな時間で凄い進歩だと絶賛されましたが、静電容量型のプロトタイプを買ってしまったからね~(予算ないんだよ)、とのことでした。

会長(当時 社長)からはちょっと恥ずかしい静電容量型のものはUTMと交換して回収してこいとの命を受けていましたので、現物交換を申し込んだところ、快諾頂きました。なお、程なくこのお客様からはリピートオーダーを頂きました。ありがとうございました。

10.JIMTOF 2012

営業が拡張していくにつれ、お客様からは絶賛する声を多数いただきました。さらに、2012年10月30日から始まるJIMTOF2012(日本国際工作機械見本市)へUTMシリーズを出展しました。

UTMのお披露目の展示会ですので、目立つようなデモを色々と考えました。アピールポイントは、

① 小ささ

② スムーズな回転

③ 高速回転対応

を実感して頂くべく、あれこれ知恵を絞りました。お客様の目を引くデモということで、定格回転速度12,000rpmの高速モーター2台を使って動力伝達のデモを行うというものです。詳しくは、こちらのビデオをごらんになるのが分かりやすいですが、要は、片側をモーター、もう片方を発電機にしてUTMを介して接続し、UTMのトルクと回転速度から通過動力が今何kWという表示をするもので、UTM1台でトルクと回転数と動力が簡単に測定できるんですよ!というデモでした。

ついでに言っておくと、kWクラスのモーター試験では、負荷で消費する電力の捨て場に困ってしまい、容量によっては大がかりな水冷装置が必要になったりするのですが、この装置では、負荷は発電機ですので、発電した電力をモーターに戻してやって、4kW程度の動力伝達状態でも消費電力は数百W程度に抑えることが出来、通常の200Vのラインがあればどこでも試験が出来るという優れものです。

理屈はともかく、展示会場で10,000rpmを超える速度でモーターを回すと、迫力満点、多くのお客様が足を止めて頂き興味を引いていただきました。また、小ささを実感いただくということで、会長(当時 社長)の発案で大きめの針式の指示計を製作し、軸をひねって貰って高感度を実感してもらおうという体験コーナーも用意しました。あっという間に時は過ぎ、JIMTOFへの出展の時を迎えました。

JIMTOFでの反響は凄まじく、決して条件が良かったとは言えない場所でしたが、弊社のブースは黒山の人だかりで休憩する間も無い忙しさでした。会長(当時 社長)の吉本も自らカタログを配り製品説明するなど、急遽大勢の説明員を動員し、多くの引き合いを頂くことができました。

11.高速回転への対応

UTMシリーズの発売当初の最高回転速度は10,000rpmでした。これは、軸を回転させる設備の最高回転数の制限に起因していました。

発売とともに、15,000rpmは大丈夫ですか?20,000rpmはだめですか?25,000rpmは?との質問を頂いてきました。その時点ではその回転速度で回してみたことが無いので何とも言えませんでした。一部のお客様から、20,000rpmでも大丈夫だったよ。とか情報を頂たりはしていました。設備のアップデートとともに限界の回転速度も把握できるようになり、現在では25,000rpmを保証しています。

現在は、全数出荷前に25,000rpmで回転させてみて異常が無いことを確認して出荷しています。

12.UTM II へ

JIMTOF 2012が終わると、販売数量も段々多くなってきて、お客様からの色々な要望が聞こえるようになってきました。

そこで、次の展示会であるテクノフロンティア2013へ向けて大幅グレードアップすることにしました。具体的には、

・10倍刻みの系列を、1, 2, 5系列に変更

・AD変換のサンプリング周波数を1kHzから6kHzに高速化

・高速化に見合う軸共振周波数の向上(慣性モーメントの低減と軸剛性アップ)

・高速化しても、分解能、精度はそのまま

・許容過負荷を200%から500%にアップ

・外部ノイズの影響を最小にするため、電源ラインは全て絶縁

・回転パルス出力を1回転あたり1パルスから4パルスにアップ

を行うことにしました。

精度としては10倍刻みでも全く問題無いと自負していましたが、30Nmから300Nm、300Nmから3000Nmの間は、軸径がそれぞれφ12からφ35、φ35からφ60と、サイズのステップが非常に大きく、「50Nm測れればいいのに、どうしてこんな大きな300Nmを買わなきゃ行けないの?」という類いの声を伺っていましたので、1, 3系列でもう少し細かく刻むことも検討しましたが、既存のトルク計からの置き換えなど、営業的な展開のしやすさも考慮して、品種は大幅に増えることになりますがトルク容量を1, 2, 5系列に変更することにしました。

応答速度をサンプリング周波数で6倍、アナログ帯域で5倍にすると、理論的にはノイズが√5倍、約2倍になってしまいます。これによるノイズを押さえるには、基本性能をアップするしかありません。UTM IIでは、アナログ部分の基本性能を大幅にアップして、ノイズを増やさずに5倍の高速化を達成しています。

電気的な応答速度が高くなっても、軸自体がフニャフニャで軸周りの共振周波数が低いと、正確な測定ができなくなってしまいます。軸周りの共振周波数を高くするには、回転軸の慣性モーメントを下げてねじりばね定数を高くする必要があります。慣性モーメントを低減するためには、回転部分の直径をなるべく小さくすることが有効ですので、回転基板は1枚から2枚にして基板直径をなるべく小さくしました。

また、軸剛性を上げるために軸の測定ひずみも小さくしました。これは、アンプの基本性能アップによってトータル性能が低下しないようにしています。 回転トルク測定では、重い負荷を回していて急制動がかかったりすると、簡単に過負荷がかかってしまい大事なトルク計を壊すことになりかねません。安心して使って頂けるように、許容過負荷を200%から500%にアップさせました。これに伴って、UTMと比較して軸径が大きくなってしまいましたが、それと引き替えに安心してご使用いただけるようになりました。

弊社の回転トルク計は、研究開発だけでなく生産ラインや品質保証などの場面でも使用されています。生産ラインは、場所によっては非常に強い電磁ノイズがあり測定器に影響を与える場合があります。

UTMは、コンパクトに作るために電源のグランドと信号グランド、回転パルス信号のグランドは共通にしていましたが、使用する環境によっては信号にノイズが混入する場合がありました。UTM IIではこの点を改善するために、電源と信号を電気的に絶縁し、環境の電磁ノイズの影響が最小になるようにしています。

また、UTM IIでは 回転パルス信号を1回転あたり4回発生するようにしました。これにより、低速回転域での回転速度の測定精度が向上しました。

これまで、お話してきたように、UTM IIはコンパクトさ、高安定性、高分解能、高速性、高耐環境性能にこだわった自慢の製品です。今後もユニパルスでは、UTM IIのようにお客様のニーズを満たすこだわりの新製品を続々とリリースさせていきたいと思っています。

ユニパルスを今後ともよろしくお願いいたします。